ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЕЙ

Эксплуатацией двигателя называют все многообразные формы использования двигателя в действии, а также уход за ним и хранение. Большую часть неполадок при эксплуатации двигателей следует отнести за счет неумелого с ним обращения. Прежде чем что-либо сделать с приобретенным двигателем, надо прочитать инструкцию по эксплуатации и строго ее соблюдать.

Большинство судомодельных двигателей, выпускаемых серийно, достаточно хорошо опробованы и запустить их несложно. Но с ними необходимо квалифицированно обращаться и внимательно исполнять инструкции завода-изготовителя.

Даже чтобы запустить хороший двигатель, нужно некоторое терпение, время и навык. Часто случается, что нарекания на работу двигателя не обоснованы и являются следствием нарушения элементарных правил обращения с ним..

Перед пуском двигатель необходимо расконсервировать, т. е. тщательно удалить смазку с поверхности и из полости цилиндра (последнее особенно важно, так как смазка в цилиндре собирается при повороте вала в камере сгорания и, если приложить излишнее усилие, шатун или вал можно сломать). Обтереть двигатель, смазать моторным маслом и провернуть вал несколько раз. Если он ходит нормально, можно приступить к запуску двигателя, выполняя требования инструкции. При эксплуатации полезно соблюдать следующие советы:

- Не разбирать двигатель без особой на то надобности. (Разобрать и прочистить его следует, если он попал в песок или мягкий грунт.)

- Избегать запуск двигателя в пыльных местах.

- Не пользоваться топливом с форсирующими присадками до обкатки двигателя.

- Фильтровать горючее перед заправкой в бак. Устанавливать фильтры между баком и жиклером.

- Прежде чем ставить двигатель на модель, нужно испытать его на стенде.

- Нельзя зажимать двигатель в тисках или струбцинах непосредственно за картер.

- Крепить двигатель можно только за места, предусмотренные на картере двигателя (ушки, лапки, фланцы).

- Следует помнить, что наибольшую мощность двигатель будет развивать после обкатки в течение 'А—Vs его ресурса.

- Долговечность работы двигателя во многом зависит от обкатки.

10. Нужно помнить, что всякое затруднение в повороте вала двигателя имеет механическую причину: слишком завернут контрпоршень, двигатель залит. Проворачивая вал с чрезмерным усилием, можно испортить жизненно важные детали механизма двигателя.

ТОПЛИВНЫЕ СМЕСИ

Выбирать рецепт топливной смеси следует исходя из наличия составных частей, цели запуска и степени изношенности двигателя (см. приложение, таблица 11)

Для того чтобы сохранить ресурс двигателя, все пробные запуски и испытания системы питания следует проводить на рекомендованных топливных смесях. Для последних тренировок перед ответственными соревнованиями надо пользоваться только тем горючим, применение которого разрешено правилами соревнований. Не следует применять на соревнованиях горючее, ранее не опробованное на данном двигателе.

Для составления топливной смеси необходимо иметь чистую посуду — мензурку или посуду с делениями объема, воронку с мелкой сеткой, гигроскопическую вату или фильтровальную бумагу. Соединять компоненты топлива надо в определенной последовательности. Для компрессионных двигателей сначала в эфире растворяют смазывающие вещества, затем добавляют керосин или соляровое масло и в последнюю очередь вводят присадки.

Амилнитрит продается в ампулах. Из ампулы с обломанным горлышком летучие вещества испаряются. Чтобы избежать их потери, надо поступать так: топливную смесь налить в открытую банку, ампулы с амилнитритом опустить на дно посуды и там их раздавить деревянным стержнем. Осколки ампулы останутся на дне.

Когда амилнитрит растворится в топливной смеси, ее надо профильтровать.

Для двигателей с калильным зажиганием сначала смешивают касторовое масло и метиловый спирт, взбалтывают, дают отстояться, фильтруют и только потом заливают в бак модели. Помутнение составов свидетельствует о том, что в топливе содержится вода. Чаще всего это бывает в спиртах. Тогда спирт надо обезводить или взять из другой партии. Касторово-спиртовые смеси дают отстой в виде белых хлопьев, и их можно отделить фильтрованием. Метиловый спирт ядовит. Ни в коем случае нельзя обкатывать двигатель в закрытом помещении без вентиляции.

Хранение топливных смесей и горючих смазочных материалов в той или иной мере огнеопасно, а при повышенных температурах более 25—30°С воздуха и взрывоопасно.

Посуда для хранения горючей смеси и ее компонентов должна быть с герметическими пробками и темного цвета. Метиловый спирт «жадно» впитывает влагу из атмосферного воздуха, что ухудшает его качества.

Все виды топлива от действия солнечного света разлагаются, из них испаряются легкие частицы и происходит осмоление, вследствие чего они теряют свои качества.

Заправка топливной смесью. Проходное сечение жиклера карбюратора равно примерно 0,1—0,2 мм2. Такое отверстие может легко засориться, поэтому посуда, из которой заправляется двигатель, должна быть всегда чистой. Не следует пользоваться обычными пробками, деревянными или бумажными затычками.

Лучше всего употреблять полиэтиленовую посуду с пробками на резьбе, с фибровой прокладкой.

Не кладите на землю воронки, шланги, пробки, трубки. Для заливки топлива в бак модели удобно пользоваться медицинским шприцем емкостью 20—25 см3, а для спиртовых смесей — резиновой грушей или полиэтиленовым баллоном.

Стартовое оборудование для запуска калильных двигателей состоит из источника электроэнергии аккумулятора или батареи, проводников, оборудованных наконечниками для подсоединения контрольного прибора.

Источником энергии при запуске может служить небольшой аккумулятор, дающий напряжение 2—ЗУ, или два сухих элемента типа 1,5 ТМЦ-29,5 с начальным напряжением 1,5 V.

Проводники должны быть мягкими и прочными, в эластичной, желательно резиновой изоляции, предохраняющей от влаги, влияния горючих смесей и механических повреждений. Концы должны быть оборудованы зажимами, обеспечивающими надежное и простое подсоединение контактов.

К свече должны идти два проводника, оканчивающиеся специальным штекером, который соединяется с сердечником и корпусом свечи.

Свечи различных конструкций требуют разной силы тока для их накала. Для регулирования напряжения аккумулятора или батареи можно использовать реостаты от радиоаппаратуры или дополнительное сопротивление из проволоки от спирали электроплитки.

Для контроля степени накала свечи необходимо иметь приборы: вольтметр до 57 и амперметр до 10 А.

Рабочее напряжение свечей, которые сейчас применяют, колеблется от 1,5 до 3V, а си- ла тока достигает 6 А, сопротивление свечи колеблется от 0,5 до 2 Ом.

Приборы контроля и реостат удобно иметь в одном блоке, на котором следует располагать гнезда для подсоединения проводников. Применение такого блока создает удобство и обеспечивает надежность запуска двигателя на старте.

Обкатку двигателей воздушного охлаждения рекомендуется делать с воздушным винтом.

Первые запуски лучше проводить не на модели, а на стенде. Так называют балансирный станок или закрепленную в тисках доску. Двигатель ни в коем случае нельзя зажимать в тиски, струбцины и т. д., так как это может привести к его поломке.

Запуск компрессионных двигателей. Залив в бачок топливо и проверив его уровень, нужно соединить бачок полиэтиленовой трубкой со штуцером на моторе, завернуть иглу регулировки подачи топлива до отказа, затем на 8—4 оборота отвернуть регулировочный винт, пустить несколько капель топлива в выхлопные окна. Провернуть несколько раз винт и убедиться в том, что контрпоршень отошел в верхнее положение (будет слышен щелчок). Прокрутить винт так, чтобы при его проворачивании ощущалась компрессия. Отвернуть иглу на 1,5 оборота, закрыть всасывающий патрубок указательным пальцем левой руки. Провернуть несколько раз винт до появления капелек топлива на выхлопных окнах. Открыть всасывающий патрубок и завернуть опять иглу до отказа.

Засосав таким образом горючую смесь в картер, резкими рывками указательного и среднего пальца правой руки (остальные пальцы подогнуты) вращать винт.

Двигатель, установленный на модели судна, заводят вдвоем с помощью шнура, который накидывают на канавку маховика, предварительно установив проверенные на стенде положения иглы и регулировочного винта контрпоршня. Если после нескольких прокруток шнуром не появятся вспышки-хлопки, надо на пол-оборота завернуть винт и продолжать запуск.

После серии хлопков открыть иглу на 1 — 2 оборота и продолжать запуск. Если пустить мотор не удалось, повторить все сначала.

Регулировкой винтом и иглой надо добиться непрерывной устойчивой работы мотора.

Звонкие стуки в цилиндре говорят о том, что винт пережат.

Остановки мотора свидетельствуют о недостаточной подаче топлива, надо отвернуть иглу или долить топлива в бачок. Двигатель с маховиком, не испытывая сопротивления вращению, легко набирает чрезмерно большие обороты — этого допускать нельзя: могут произойти серьезные поломки.

Если двигатель при работе переходит на рокочущий режим со снижением числа оборотов, а в выхлопных газах появляется дым, надо убавить подачу топлива.

Обкатка. Новый, только что изготовленный заводом двигатель развивает мощность ниже своих возможностей, так как детали его механизма не приработались. Время, необходимое для прирабатывания деталей, называют обкаткой.

Обкатка бывает холодная и горячая. Холодной называют обкатку, при которой двигатель не работает, а вал его вращают принудительно посредством какого-либо привода. При горячей обкатке двигатель работает самостоятельно. Обычно холодная обкатка предшествует горячей.

При запуске стартером двигатель нельзя перезаливать топливом и пережимать контрпоршень, так как это может привести к поломке вала или шатуна. Камера сгорания легко наполняется топливом при перевернутом и горизонтальном расположении двигателя.

Заводы-изготовители указывают в инструкции время горячей обкатки (оно составляет 30—40 мин), дают общие рекомендации и рецепты топлива без форсирующих присадок с увеличенным содержанием масла. Во время обкатки не следует перегружать двигатель.

Для холодной обкатки конец вала надо обвернуть фольгой или плотной бумагой, зажать в патрон токарного станка или электродрели. Перед пуском станка надо до отказа отвернуть винт регулировки контрпоршня или вынуть сам контрпоршень, так как вследствие заполнения маслом камеры сгорания может произойти поломка подвижных частей двигателя. Затем надо включить станок и на 20—30 мин заставить вал вращаться со скоростью 1000—2000 об/мин. Двигатель все время должен быть смазан. Для холодной обкатки конец вала надо обвернуть фольгой или плотной бумагой, зажать в патрон токарного станка или электродрели. Перед пуском станка надо до отказа отвернуть винт регулировки контрпоршня или вынуть сам контрпоршень, так как вследствие заполнения маслом камеры сгорания может произойти поломка подвижных частей двигателя. Затем надо включить станок и на 20—30 мин заставить вал вращаться со скоростью 1000—2000 об/мин. Двигатель все время должен быть смазан.

После того как вал двигателя будет вращаться без особых усилий рукой, его надо разобрать, промыть в бензине, осмотреть, смазать и собрать вновь. В случае заеданий каких-либо деталей обкатку надо прекратить, места трения зашлифовать мелкой шкуркой (зерно 180—200) или дополнительно притереть, затем продолжить обкатку.

В процессе обкатки винты в резьбовых соединениях могут под действием вибрации и высокой температуры ослабнуть. Поэтому периодически нужно проверять затяжку винтов и резьбовых соединений и при необходимости подтягивать их.

Ресурс двигателя. Время рабочего двигателя (в часах), в течение которого он изнашивается до такого состояния, что перестает надежно работать и заводиться, называют рабочим ресурсом. Чтобы без пользы не растратить рабочий ресурс, нельзя «гонять» двигатель без необходимости. Большие обороты следует давать только тогда, когда это надо. Нужно стараться, чтобы пыльный воздух не попадал во всасывающий патрубок во время работы двигателя.

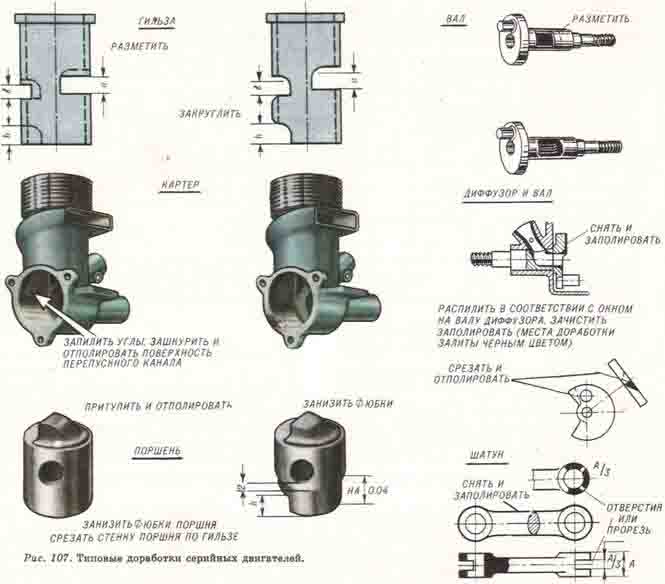

Увеличение мощности двигателей. Для использования возможностей, заложенных в конструкции серийно выпускаемых двигателей, моделисты «доводят» их с целью увеличения мощности по сравнению с указанной в заводском паспорте.

Работа по доводке (форсированию) сводится в основном к уменьшению термодинамических и механических потерь.

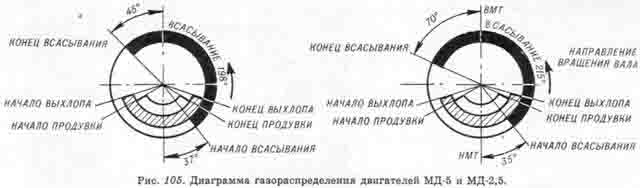

Прежде чем приступить к доводке двигателя МД-5 или МД-2,5, его необходимо тщательно осмотреть и проверить компрессию путем резкого проворачивания маховика. Убедившись в исправности двигателя, следует проверить правильность соответствия фаз газораспределения данным, указанным в паспорте (рис. 104). Делают это так: на вал двигателя укрепляют градуированный диск с ценой деления в один градус, при этом нулевое деление диска должно совпадать с вертикальной осью цилиндра, когда поршень находится в нижней мертвой точке. Диск можно изготовить из двух транспортиров, склепанных с помощью накладной пластинки. В середине диска надо просверлить отверстие для крепления его на вал.

Из всасывающего патрубка двигателя вынимают диффузор и жиклер, чтобы лучше видеть окно на валу. Затем вал начинают прово- рачивать по ходу. В момент, когда передняя (по направлению вращения) кромка окна на валу совместится с правой (смотря от носка вала) кромкой всасывающего патрубка, на градуированном диске читают деление, совпадающее с вертикальной осью цилиндра.

На листе бумаги проводят окружность. От вертикальной оси в нижнем секторе окружности, по направлению вращения двигателя, откладывают отмеченный на диске угол. Это будет началом всасывания.

Далее, проворачивая вал, совмещают заднюю (по направлению вращения) кромку окна на валу с левой кромкой всасывающего патрубка и откладывают соответствующий угол на окружности — это будет конец фазы всасывания.

Углы, соответствующие фазам продувки и выхлопа, определяют так: от положения верхней мертвой точки вал проворачивают по направлению вращения до совмещения верхней кромки поршня с верхними кромками выхлопных, а потом продувочных окон.

Это будет началом фаз выхлопа и продувки.

Проворачивая вал далее, замечают углы, соответствующие совмещению верхней кромки поршня с верхними кромками продувочных, а затем выхлопных окон уже при движении поршня вверх. Это будет окончанием фаз продувки и выхлопа.

Сравнивая полученную диаграмму с паспортной, можно сказать, насколько можно исправить фазы двигателя (рис. 105).

Фазы всасывания исправляют доработкой окна проходного сечения на валу. Если установлено, что- начало всасывания происходит значительно позже, чем надо, то необходимо распилить острые кромки проходного сечения окна вала.

Если же начало всасывания происходит значительно раньше, чем указано в паспорте, то этот дефект можно устранить, только сменив вал.

Если необходимо увеличить продолжительность фаз продувки и выхлопа, то этого можно добиться путем увеличения высоты выхлопных и перепускных окон гильзы.

Сократить фазы выхлопа и продувки можно путем уменьшения картера или шлифовки нижней части буртика гильзы.

Улучшить работу двигателя можно за счет более тонкого подбора степени сжатия.

Для увеличения степени сжатия надо уменьшить объем камеры сжатия. Достигается это подрезкой на токарном станке нижнего торца головки цилиндра до 0,6—0,8 мм. Серийные двигатели МД-5 и МД-2,5 выпускаются со степенью сжатия порядка 7—8, но ее можно довести до 9.

Надо, однако, помнить, что увеличение степени сжатия может производиться только постепенно через 0,2 мм до определенного предела, обусловленного склонностью топлива к детонации (т. е. сгоранию, носящему характер взрыва). Уменьшить степень сжатия можно путем подкладывания прокладок из фольги под торец головки цилиндра.

Объем камеры сгорания можно замерить следующим образом. Выворачивают свечу и устанавливают поршень в ВМТ. С помощью шприца наполняют камеру сгорания горючим и по делениям шприца определяют объем горючего, ушедшего на заполнение камеры.

С увеличением степени сжатия повышается мощность двигателя.

Для уменьшения тепловых потерь внутренняя поверхность камеры сжатия должна быть хорошо отполирована.

Для уменьшения потерь при наполнении цилиндра отверстие в диффузоре карбюратора надо увеличить до 7,5 мм, а в распылителе жиклера до 1,2 мм и хорошо отполировать их поверхность.

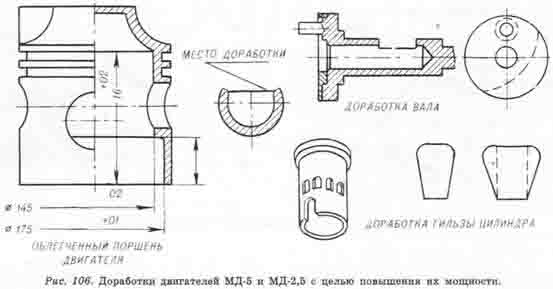

Расширить окно на валу (рис. 106), внутреннюю поверхность выпускного канала картера и картер обработать шкуркой и отполировать.

К кривошипу двигателя приклепать пластинку из дюралюминия. Толщина ее зависит от размеров шатуна. Зазор между кривошипом и шатуном делают не менее 0,2 мм.

Перепускным и выпускным окнам в гильзе цилиндра вместо прямоугольной формы надо придать арочную. Высота окна при этом не должна увеличиться более чем на 0,5—0,7 мм. Низ гильзы со стороны перепускного канала надо подрезать на 3—4 мм. Увеличение высоты окон изменит и диаграмму фаз двигателя. Поэтому после окончания доработки всех необходимых деталей фазы двигателя обязательно проверяют и, если надо, гильзы опускают.

Ширина перепускного канала картера в верхней части не полностью использует все четыре перепускные отверстия в гильзе цилиндра, канал следует расширить по отверстиям в гильзе. Эту работу можно проделать при помощи зубоврачебной фрезы и наждачной бумаги, а затем отполировать.

Потери на трение в деталях двигателя серьезно влияют на его мощность. Чрезмерное трение поршня о стенки цилиндра, трение в кривошипно-шатунном механизме, излишний вес некоторых деталей, несоответствие необходимых зазоров — все это отнимает много полезной мощности.

На поршне полируют дефлектор. При этом верхняя кромка его должна остаться острой, без завалов и забоин. Поршень по возможности надо облегчить. Это увеличивает число оборотов и снижает вибрацию двигателя. Облегченный поршень показан на рис. 107.

Шатуну в его поперечном сечении придают овальную форму, а его поверхность и все детали кривошипно-шатунного механизма полируют.

Трение поршня о стенки цилиндра и трение в шатуне можно уменьшить подбором соответствующих зазоров и предварительной обкаткой (приработкой) двигателя в течение 20—30 мин на стенде до установки его на модель. Палец надо заглушить с двух сторон дюралюминиевыми заглушками, при этом длина пальца должна быть уменьшена до 16 мм.

Увеличению мощности двигателя способствует уменьшение объема картера. С этой целью на заднюю крышку наклепывают дюралевую пластину с таким расчетом, чтобы зазор между кривошипом и задней стенкой был минимальным. Для уменьшения объема картера можно изготовить новый шатун с расстоянием между центрами отверстий на 1 мм меньше, а гильзу соответственно опустить на 1 мм.

Перечисленные доработки позволяют довести мощность двигателя МД-5 до 0,75 л. с.

Работы по форсированию двигателя МД-2,5 в основном аналогичны доработкам двигателя МД-5. Но в нем есть особенности конструкции.

У серийных двигателей МД-2,5 для распределения всасывания есть золотник, сделанный из дюралюминия. При форсировании двигателя желательно уменьшить трение золотника с задней крышкой. Новый золотник делают из текстолита, гетинакса или даже из стали. Стальной золотник следует отбалансировать, тогда он служит как маховик, обеспечивая ритмичную работу двигателя. Готовый золотник ставят на свое место в заднюю крышку и прирабатывают на сверлильном или токарном станке при обильной смазке трущихся поверхностей.

Серьезным недостатком большинства серийных двигателей с поршневыми кольцами является плохая компрессия вследствие неточности изготовления гильзы, поршня и колец. Компрессию можно улучшить, изготовив гладкий поршень, отшлифовав и подогнав его к гильзе.

Работа двигателя с гладким поршнем отличается стабильностью и легким запуском. В настоящее время в двигателе «Метеор» (вместо МД-2,5) поршень делают гладким. Распределение всасывания на нем осуществляется через кривошипный вал, как у двигателя МД-5.

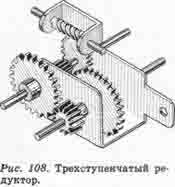

РЕДУКТОРЫ

Редукторами называют устройства, позволяющие понижать или повышать число оборотов двигателя, а также сообщать винтам нужное направление вращения. Редукторы устанавливают в корпусе моделей между двигателем и гребным винтом. Большинство двигателей для моделей — высокооборотные. Поэтому им нужны редукторы для понижения числа оборотов и для сообщения вращения нескольким винтам. Редукторами называют устройства, позволяющие понижать или повышать число оборотов двигателя, а также сообщать винтам нужное направление вращения. Редукторы устанавливают в корпусе моделей между двигателем и гребным винтом. Большинство двигателей для моделей — высокооборотные. Поэтому им нужны редукторы для понижения числа оборотов и для сообщения вращения нескольким винтам.

Для изготовления редукторов обычно подбирают цилиндрические шестерни от различных приборов, телефонных номеронабирателей и часовых механизмов, предварительно рассчитав нужное передаточное число.

Передаточное число редуктора i показывает, во сколько раз надо увеличить или уменьшить число оборотов на выходе редуктора. Если нужно уменьшить число оборотов в i раз, то число зубцов ведущей шестерни Z\ (вал которой соединяется с двигателем) должно быть в ( раз меньше, чем у ведомой шестерни z2 (вал которой соединяется с валом

гребного винта), т. е.: i = Z1/Z2 .

Если нужно увеличить число оборотов, то поступают наоборот. Таким образом, число оборотов ведомой шестерни редуктора всегда будет больше или меньше числа оборотов ведущей шестерни во столько раз, во сколько раз меньше или больше будет зубьев у ведущей шестерни.

Иногда возникает необходимость изготовить редуктор с очень большим замедлением, например на шкотовую лебедку для перекладки парусов на модели радиоуправляемой яхты. В данном случае делают многоступенчатый редуктор, т. е. из двух или трех пар шестерен. Используют для этого и червячную передачу. Чтобы определить общее передаточное число такого редуктора, поступают так. Сначала определяют передаточное отношение каждой пары шестерен или червячной передачи в отдельности, а затем перемножают их между собой и получают общее передаточное число (. На рис. 108 показан общий вид трехступенчатого редуктора, состоящего из одной червячной передачи и двух пар цилиндрических шестерен. Общее передаточное число такого редуктора i будет равно: I1,I2,I3.

Одной из самых важнейших величин в зубчатых передачах является их модуль зацепления т. Модулем зацепления называется длина в мм, приходящаяся на один зуб шестерни по диаметру начальной окружности, численно равная отношению диаметра этой окружности и числу зубьев. Только шестерни с одинаковым модулем обеспечивают нормальное зацепление и могут быть использованы в редукторе.

Таким образом, при подборе готовых шестерен прежде следует определить их модули. Если они одинаковы, то будут работать в паре. Для определения модуля цилиндрической шестерни можно пользоваться следующей зависимостью:

где d — наружный диаметр шестерни;

z— число зубьев шестерни.

При изготовлении редукторов надо стремиться использовать мелкомодульные шестерни, т. е. шестерни, имеющие большее число зубьев при одинаковом диаметре. Применение мелкомодульных шестерен уменьшает потери на трение, шум в редукторе и улучшает плавность работы. Величины модуля зацепления стандартизированы. Для изготовления редукторов к моделям кораблей больше всего подходят шестерни с модулем зацеплений 0,5; 0,6; 0,7; 0,8; 1,0; 1,25 и 1,5 мм. Чем больше мощность двигателя, тем с большим модулем зацепления берутся шестерни для редуктора. Так, шестерни с модулем зацепления 1,25 и 1,5 можно рекомендовать для изготовления редуктора только под двигатели внутреннего сгорания (рис. 109).

Редукторы, изготовленные с такими шестернями, под электродвигатель будут очень «грубыми» и иметь большие потери. Для них лучше применять шестерни с модулями зацепления: 0,6; 0,7 и 0,8. Уменьшению шума редуктора и улучшению плавности его работы способствует также применение шестерен из разных металлов, например стальных и латунных. Еще меньше будут потери в редукторе и уменьшен шум его работы, если его поместить в коробку, залитую машинным маслом, причем будет вполне достаточно, если одна из шестерен редуктора погрузится в него всего на 3—4 мм. Редукторы, изготовленные с такими шестернями, под электродвигатель будут очень «грубыми» и иметь большие потери. Для них лучше применять шестерни с модулями зацепления: 0,6; 0,7 и 0,8. Уменьшению шума редуктора и улучшению плавности его работы способствует также применение шестерен из разных металлов, например стальных и латунных. Еще меньше будут потери в редукторе и уменьшен шум его работы, если его поместить в коробку, залитую машинным маслом, причем будет вполне достаточно, если одна из шестерен редуктора погрузится в него всего на 3—4 мм.

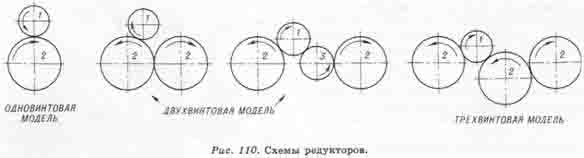

Редукторы конструируют по различным схемам, в зависимости от назначения. Некоторые схемы показаны на рис. 110. На них цифрой 1 обозначены ведущие шестерни, цифрой 2 — ведомые и цифрой 3 — шестерни, называемые паразитными. Паразитные шестерни не влияют на число оборотов, а лишь на направление вращения ведомых шестерен. Нужно помнить, что при зацеплении одной пары шестерен они всегда будут вращаться в противоположные стороны.

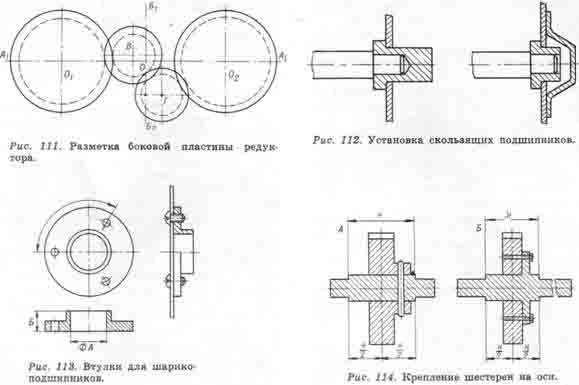

Изготовление редуктора начинают с изготовления боковых пластин. Вырезают их из листовой латуни или стали 1,5—2 мм. Пластины надо хорошо выпрямить на ровной металлической плите деревянным молотком, затем сложить вместе, зажать струбциной или в ручных тисках и просверлить в 4-х углах отверстия 3—4 мм, в зависимости от того, какими болтами они будут соединяться. Далее обе пластины надо соединить двумя болтами (по противоположным углам) и обработать напильником по вычерченному контуру. Теперь произвести точную разметку мест положения всех шестерен на одной из боковых пластин редуктора.

Предположим, что будет изготовляться редуктор на уменьшение числа оборотов с работой на два винта. Тогда надо провести металлической чертилкой две взаимно перпендикулярные линии — горизонтальную (A1, А2) на уровне, в зависимости от диаметра шестерни, и вертикальную линию (B1. Б2) посередине пластины (рис. 111). Из точки пересечения этих линий (О) надо отложить в стороны по горизонтальной линии центры ведомых шестерен — 001 и ОО2. Расстояние между этими точками O1O2 должно равняться расстоянию между центрами гребных валов данной модели.

Замерив диаметр (по окружности впадин зубьев) ведомых шестерен, надо провести окружности вокруг точек В, Г, равные замеренному диаметру. Замерив диаметры по окружности выступов зубьев паразитной и ведущей шестерен, провести две окружности, соответствующие указанным диаметрам на расстоянии, разделяющем все окружности друг от друга на 0,2—0,3 мм, в зависимости от величины модуля зацепления. Чем больше модуль, тем больше берется зазор. Эта величина будет необходимым зазором между зубьями шестерен редуктора.

Накернив центры всех окружностей, просверлить сразу в обеих пластинах отверстия под подшипники скольжения или под шариковые. Затем пластины разъединяют и в их отверстия впрессовывают подшипники скольжения, выточенные из бронзы на токарном станке (рис. 112), или устанавливают шариковые подшипники в специальных втулках или вкладышах (рис. 113). Лучшим материалом для втулок является алюминий или латунь. Крепятся они к боковым пластинам редуктора при помощи трех винтов (рис. 114). При вытачивании втулок (вкладышей) для шариковых подшипников необходимо, чтобы диаметр «А» точно соответствовал диаметру внешней обоймы шарикоподшипника, обойма должна туго входить на свое место. Размер «Б» должен быть равен высоте обоймы шарикоподшипника, толщина стенок втулки 2,0—2,5 мм, а основания — 3,0—3,5 мм.

Оси для шестерен вытачивают из стали на токарном станке. Они должны туго входить в центральные отверстия шестерен. Если шестерни имеют цилиндрические выступы, то крепления их к осям можно осуществить .с помощью шпильки (рис. 114, А). Если выступов на шестерне нет, оси вытачивают с заплечиком (фланцем) и шестерни крепятся к нему с помощью винтов или заклепок (рис. 114, Б). При изготовлении осей необходимо, чтобы размер «Я» был у всех осей одинаковым, а шестерни располагались симметрично по отношению к ним.

На рис. 115 показан редуктор в собранном виде. Боковые стенки его можно скрепить шпильками с заплечиками и резьбой на концах или простыми болтами, но с распорными трубками, надетыми на болты.

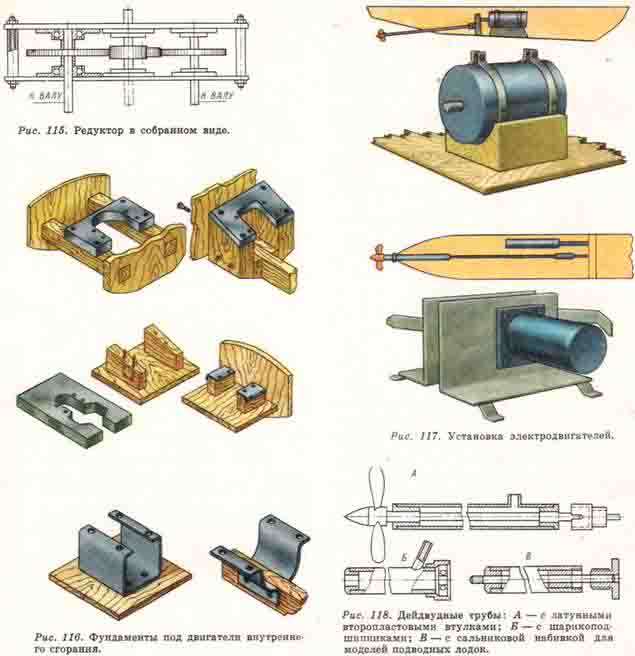

На моделях кораблей двигатели внутреннего сгорания устанавливаются на основания (фундаменты) из дерева, металла или в сочетании того и другого (рис. 116).

Электродвигатели обычно крепят на деревянных основаниях (подушках) или привертывают к усиленной переборке корпуса модели. Иногда прямо к редуктору, а последний к основанию, вклеенному в корпус модели (рис. 117).

Гребные валы изготавливают из прутковой стали диаметром 3—6 мм, в зависимости от диаметра гребного винта и мощности двигателя. На одном конце вала на резьбе устанавливается гребной винт с обтекателем, а на другом приспособление для соединения вала с двигателем или редуктором. Очень часто для изготовления гребных валов используют велосипедные спицы или спицы колес мотоцикла.

Гребной вал вставляется в дейдвудную трубу, которая представляет собой металлическую трубку с внутренним диаметром 4— 8 мм, по концам которой впрессованы латунные (бронзовые, фторопластовые) втулки (подшипники) с внутренним диаметром, соответствующим диаметру гребного вала (рис. 118, А). С целью уменьшения трения очень часто в дейдвуды вставляют и шарикоподшипники, которые запрессовываются в специальную втулку, туго насаженную на дейдвудную трубу и пропаянную оловом (рис. 118, Б). Для набивки дейдвудов тавотом на одном его конце (расположенном в корпусе модели) припаивается короткий (30—40 мм) кусочек трубки с винтом для поджатия тавота по мере его расходования. Для моделей подводных лодок дейдвуды делаются совершенно непроницаемыми. С этой целью бронзовую (латунную) втулку (подшипник) углубляют в дейдвудную трубу на 8—12 мм и припаивают через специально для этого просверленное отверстие в дейдвуде. Часть свободного пространства между валом и дейдвудом заполняют шпагатом или суровыми нитками, пропитанными тавотом. Заполнение это обжимают второй втулкой и пропаивают (рис. 118, В).

Дейдвуды устанавливают на модели так, чтобы они по возможности располагались параллельно диаметральной плоскости и конструктивной ватерлинии модели и обеспечивали зазор между гребным винтом и корпусом модели не менее 0,12—0,28 диаметра гребного винта. Если диаметр гребного винта не позволяет заполнить эти условия, то дейдвуды приходится ставить под небольшим углом по отношению к ДП и с наклоном к плоскости ватерлинии, а на скоростных управляемых моделях это вообще неизбежно. Надо помнить, что как раствор валов, так и наклон их на величину более 12° сильно уменьшают к. п. д. гребного винта. Поэтому на скоростных кордовых и радиоуправляемых моделях применяют кронштейны с карданом, обеспечивающие горизонтальность гребного вала.

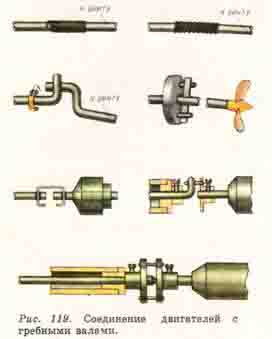

Соединение двигателей с гребными валамии редукторами может быть разнообразным. Самое простейшее соединение двигателя с гребным валом осуществляется при помощи пружины, резиновой трубки, загнутых крючков на самих валах, скоб и простейших муфт сцепления (рис. 119). Такое соединение обычно делают на маленьких моделях с маломощными электродвигателями (порядка 5—105т) и резиномоторами.

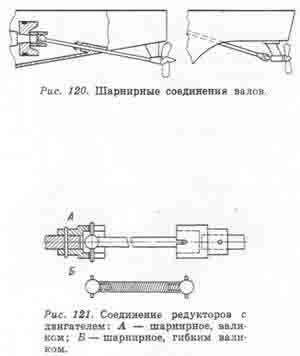

Наиболее распространенным и надежным соединением двигателей любой мощности с редукторами и с гребными валами является шарнирное соединение (рис. 120). Эта конструкция допускает большие нагрузки на вал, а также не требует особой центровки двигателя или редуктора с гребным валом.

Промежуточные валы между редуктором и электродвигателем можно изготовить из стального прутка диаметром 4—6 мм (рис. 121, А) или из гибкого вала, например от спидометра автомашины. Такой валик можно изготовить и самим. Для этого из проволоки ОВС толщиной 1 —1,5 мм наматывают вплотную виток к витку.

На токарном станке из стали вытачивают шаровые наконечники, вставляют их с двух сторон в пружину (рис. 121, Б) и пропаивают оловом.

|